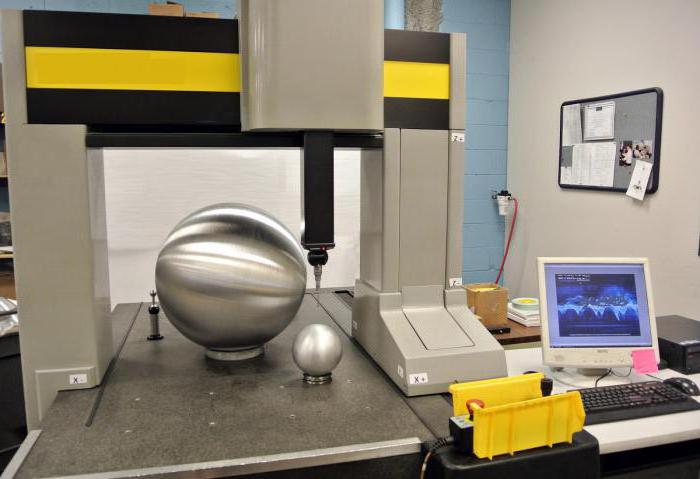

Координатна машина: описание

Координатната машина може да има 3 или повече оси. В най-простия случай това е хоризонтално, вертикално и ротационно движение. Оптималното решение е 5-координатни системи, които позволяват обработка на най-сложните продукти. За по-специализирано приложение към съществуващите оси могат да се добавят допълнителни наклонени или ротационни механизми.

Цел на многоосните системи

Координатната машина има независими оси,като ориентира както инструмента, така и съответната част. Допълнителните оси включват шпионка против затваряне, обръщане на масата, механизми за разтоварване и зареждане на заготовки. Контролът се извършва от контролерите на машината.

Координаторът има такова имепоради точността на нанасяне на отвори по повърхността на обработвания детайл по всяка ос на системата. Като правило таблицата се движи в две координати и инструментът се движи вертикално по третото. Добавете възможност за завъртане на самата част и промяна на наклонената повърхност.

Координатната машина е оборудвана с две допълнителни оси, които преместват самия инструмент в двустепенна система, която позволява извършването на най-сложните жлебове и дупки.

Класически наименования

Всички координатни машини с CNC опитайтепроизвеждат със стандартни имена на оси. Въпреки това, производителят може да промени наименованието на буквите по свое усмотрение. Оказа се, че хоризонталното движение е свързано с латинската буква X, Y често действа като вертикална проекция, но на 5-осови системи тази ос е второто направление на движението на таблицата.

Премества се вертикално и в посокаПреместването на инструмента към частта се обозначава с латинската буква Z. Освен това увеличаването на броя на позициите се увеличава с посоката от обработвания детайл. С оста често се нарича ротационно движение, по-често това обозначение се използва за цилиндрична обработка.

Допълнителните оси се задават съгласнопродължаване на азбуката. Обаче ротационният диск на инструмента е назначен с буквата А. Броячът на витлото се нарича буква Е. Производителят на машината избира следващите имена според техните предпочитания.

Разнообразие от варианти на аксиални системи

Координатно-фрезова машина става все повечес всяка добавена ос. Преместването на самия инструмент на две координати ви дава големи възможности за изпълнение на рязане на труднодостъпни места. Това обаче трябва да бъде оправдано от гледна точка на технологиите.

Често въртенето на самия инструментнамалява силата на цялата конструкция и тези системи стават по-малко издръжливи. Колкото по-малко кинематични връзки има, толкова по-надеждна е машината и тя може да обработва по-твърди материали. По-рационалното решение не е да допълва ротацията на инструмента, а да избира модели с въртяща се маса.

С последната версия на машината, повечеголям възел, но такъв модел несъмнено ще бъде по-скъп. Важна характеристика на координатната перфорирана машина обаче остава: твърдост на конструкцията и надеждност. Този параметър намалява при обработка на тегловни части над нормалните параметри.

Характеристики на многоосови системи

Координиращата машина за пробиване ви позволява да получите сложни подробности:

- Щифтове, отвори в нестандартна форма.

- Формирани повърхности, продукти за тяло.

- Зъбчати колела, предавки, колела, ротори.

- Лесно изработете укрепващите елементи.

- Отвори във всяка проекция под различни ъгли, канали, резби.

- Всички сложни части, изискващи криволинейна обработка.

- В един цикъл е възможно да се обработва напълно цялата повърхност на детайла.

Наскоро вакууммаси за задържане на детайла чрез засмукване на въздух. Класическите ключалки вече не се използват, което намалява времето за изваждане и поставяне на нов детайл.

Цялостен производствен процес

Кофрираща машина с CNC работистандартен алгоритъм. Първо, модел на бъдещата част се създава на хартия или персонален компютър. След това прехвърляте размерите и пътищата чрез приложението към вида векторни графики, които машината разбира. Програмистът определя посоката на движение на инструмента, вмъква технологични паузи. Избира вида на инструмента, скоростта на обработка, точността на позицията на въртящите се оси.

След преобразуване на модела в машинни кодовеМашината е готова да отреже частта. Но преди това трябва да отстраните програмата. Първо, 3D тестването на движенията и контрола на получения резултат. След това при ограничено захранване цикълът на автоматизация започва без въртене на главния възел - на шпиндела. Ако всичко върви гладко и без отклонение от траекторията на движение, тогава започва рязането на частта.

Трябва да се помни, че нито една CNC машина не можефизически имат защита от невежество. В най-добрия случай производителите осигуряват меки предпазни приспособления срещу механични повреди. Но дори и такова малко разбиване може да доведе до дълъг престой на оборудването. Следователно, всички цифри, вписани в програмата за обработка, трябва да бъдат смислени и изчислени. По същия начин, когато коректори се добавят към износване на инструмента и компенсация на връщането.

Инструменти за създаване на програми и експортиране в машината

Координиращата машина, както обикновеновътрешна памет и набор от стандартни интерфейси, които ви позволяват да "наводнявате" контролните програми чрез съединителите: USB, COM, Flash-карта, Ethernet, безжични методи. Всички изброени начини на записване на програми са опции и добавят натоварване към цената на оборудването. В най-простия случай машината може да бъде управлявана чрез стар компютър с инсталирана контролна карта и съответното приложение. Това внедряване е най-достъпно, но за организиране на правилното функциониране на всички възли, са необходими знания в областта на машиностроенето.

За да създадете контролни кодове, използвайтеCAD / CAM приложения. Изборът им е огромен, има и безплатни опции от водещите производители на металорежещи машини. Въпреки това, при серийното производство на части се изисква цял екип от работници, състоящ се от дизайнер, програмист, технолог и ремонт. Както показва практиката, едно лице не може едновременно да се включи в автоматизиран цикъл и да направи промени в текущия процес на обработка. С помощта на приложенията тази възможност частично възникна, но засега няма универсални средства, които изключват участието на човека в изчисляването на параметрите на крайния продукт.

Технологично спиране

За оттеглянето са необходими паузи при частична обработканатрупаните SOBI и чипове от зоната на рязане, за да контролират параметрите и външната проверка на целостта на инструмента. Те са необходими и за интензивна обработка, когато отнема време за охлаждане на отопляемите части на детайла.

Програмата за автоматично спиране правипотвърждение от оператора на действието. По този начин се наблюдава работата на работника близо до машината. Освен това се въвежда пауза, за да се контролира надеждността на хващачите по време на разтоварването или след зареждането на детайла.

Обхват на приложение

Машините с многоосни оси са практически търсенивсеки производител на метални изделия, мебели, пластмаси, уникални продукти. Най-голям брой координатни системи се намират в строителството на автомобили и самолети, както и в космическата индустрия. Също така, такива машини могат да се видят на местата за рязане на листовия материал.

Вертикалните многоосни центрове са мобилни и лесниса инсталирани на равна повърхност на ново място. Производителите полагат възможност за модернизиране на оборудването чрез добавяне на оси, съответно увеличаване на паметта, броя на входовете на интерфейсните карти. От 3-осовия център можете лесно да получите 5 или 6-осови системи.

Видове машини

Многоосните системи се използват не само за производство на дупки и металообработване. Управлението на координатите може да бъде изпълнено за следните цели:

- На подобен принцип се изгражда координатно-шлифовъчна машина.

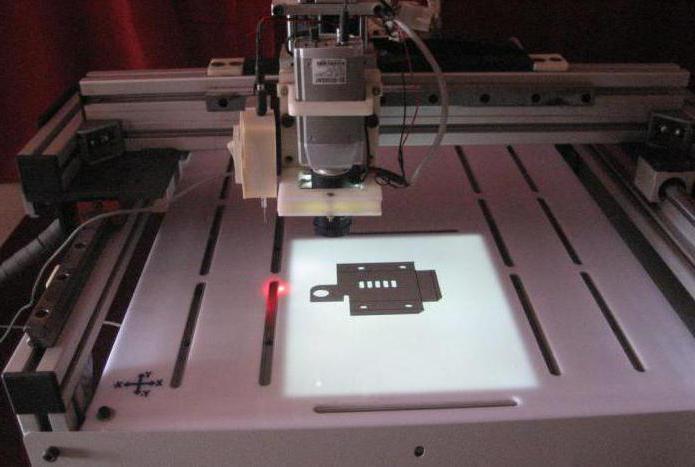

- Системата за печат на карти може да има подобна структура.

- Автоматизация за боядисване на автомобили и други части.

- Попълването на формуляри с различни материали се извършва на мрежа.

Въз основа на готовата машина иманабор от решения за тесни задачи в производството. Специалисти от компаниите на производителите са в състояние да усъвършенстват някои модели и да им предоставят роботи, компреси за задържане на части или извършване на по-сложен проект.

</ p>